AI が機械の音を学習しモデルを作成。リアルタイムで異常を検知します

専用マイクを用いて周辺の騒音をカット。金属から伝導する音をダイレクトかつクリアに集音します

スペシャリストによるコンサルティングサービスにより最適なAI システムを提案します

製品の製造不良、製造装置の不具合や故障、製品のスマートメンテナンスに活用

製造現場の生産設備やいろいろな機械システムからは、さまざまな音が発せられます。その「モノ」の発する「音(ネ)」は複雑で時間によっても変化します。

「Monone®」は、モノが語りかける音から、モノの状態を数値として見える化するソリューションです。従来では、ノウハウのある熟練者が音を聴き分けて「モノ」の状態を把握してきました。「Monone®」はAI により「モノの音」を自動的に聴き分け、装置の状態監視や製品の品質検査、予防検知への適用などの現場ソリューションをご提供いたします。

異音検知を自動化したい

いつでも、どこでも(遠隔地でも)自動で異音検知を行い、保守業務の効率化に貢献します。

音による完成品検査を定量化したい

作業者が実施している音による完成品検査を定量的に行います。

装置の状態を把握したい

装置の状態を定量的に測定し、コンディションによるメンテナンスの目安とします。

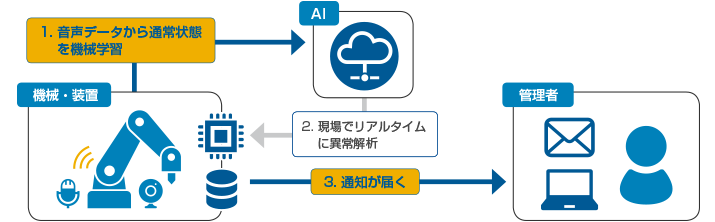

遠隔監視を行うシステムでは、装置の音をAIが機械学習し、稼働状態を監視。現場でリアルタイムに異常を解析します。学習したデータはフィールド端末に反映され、異常があった場合は管理者にアラートが通知されます。

他にもオンラインタイプで計測するシステムなどニーズに応じたシステムタイプが用意されています。

遠隔監視タイプのシステム構成

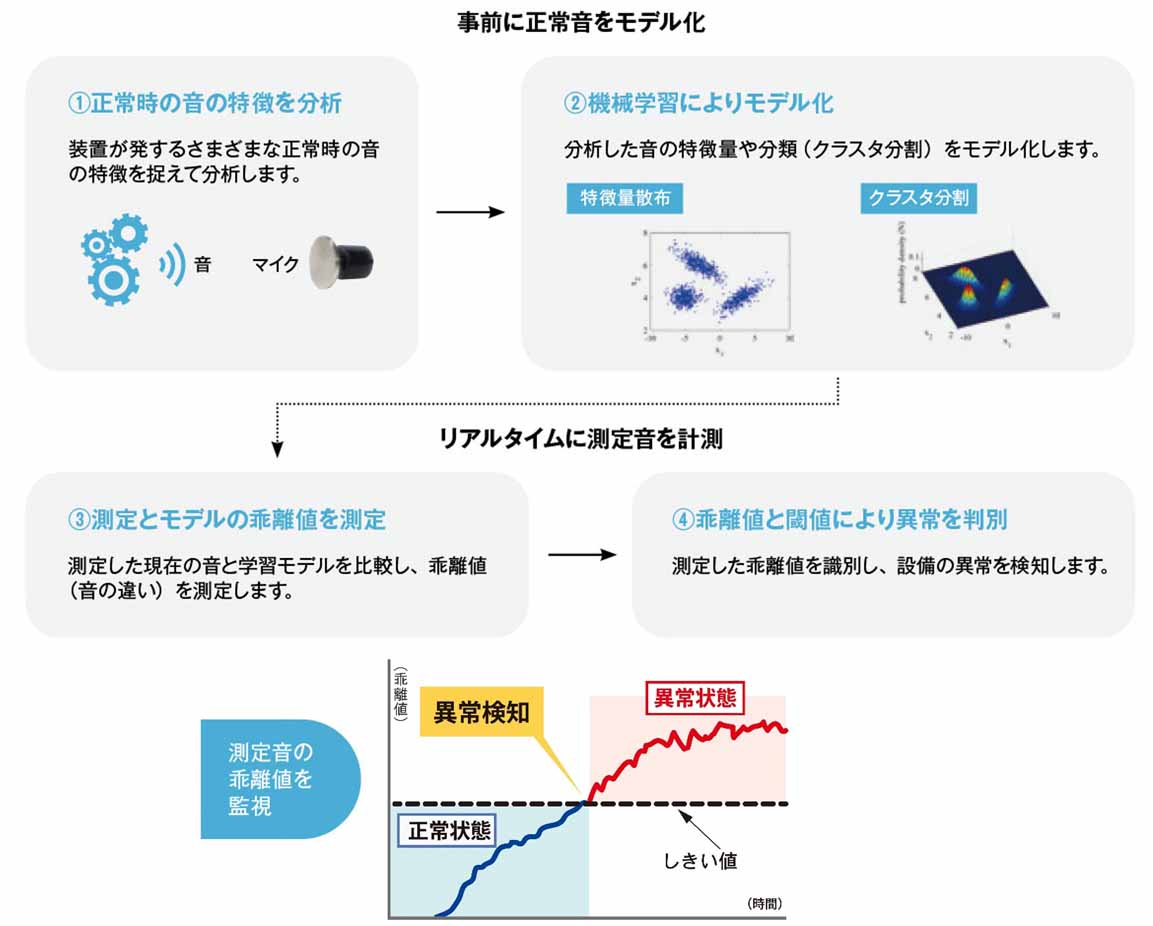

正常音からモデルを作成。モデルにより異常を識別。

正常時の音の音圧(音の大きさ)や、周波数をAI によりモデル化します。

そのモデルを用いて測定音を分析し、正常音に対する乖離を判別し異音を検知します。

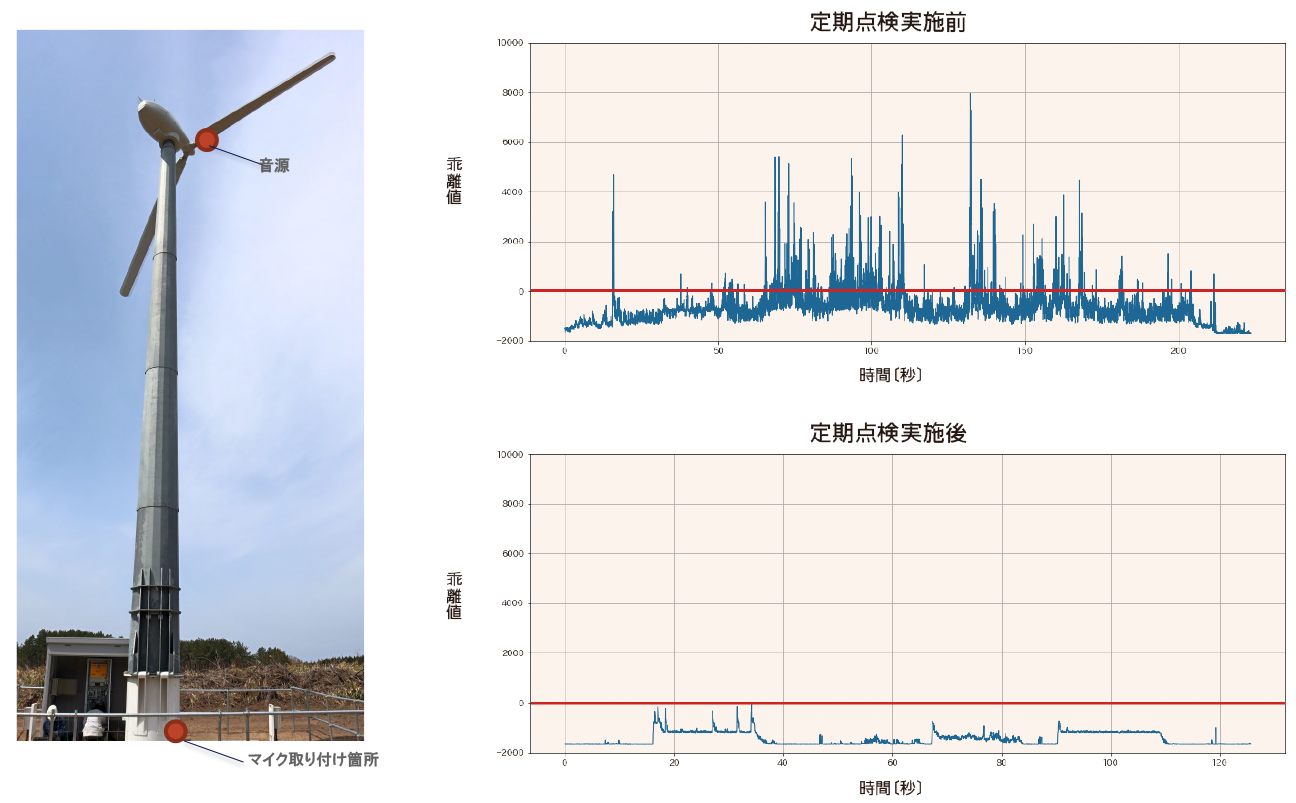

風力発電機の遠隔監視サービス

風力発電機の音の変化をフィールド端末で測定し、異音を検知した場合にメールにてお知らせします。異音が発生した時の音や現在の音もクラウドを経由して聴くことができます。

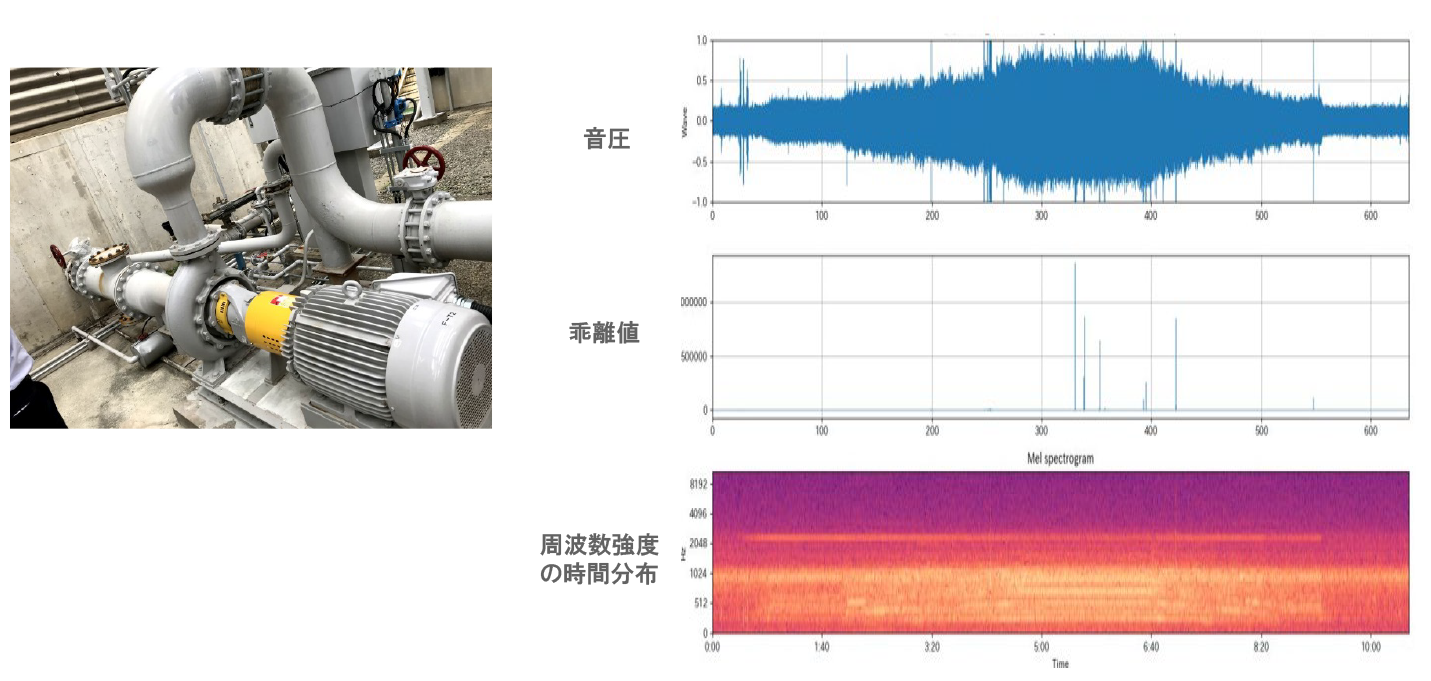

ポンプの健全性診断

ポンプやモータの回転系の音を取得し、乖離値の変化をチェックすることで、機器の健全性を確認できます。

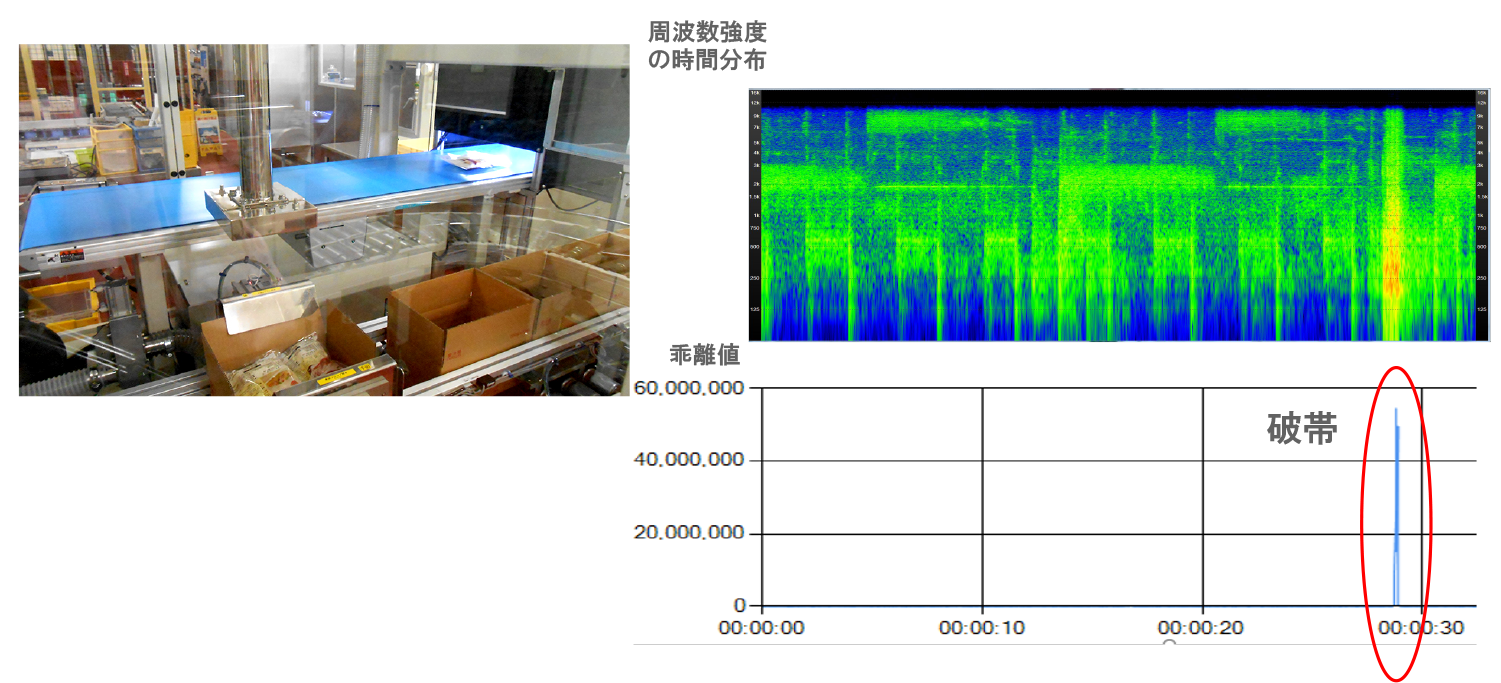

食品機械の動作不良チェック

食品製造機械の突発的に発生する異常を乖離値により検知し、不良品の流出を防止します。

このシステムでは、乖離値の変化をトリガーにして、カメラ等の別のセンサーと同期をとり、異常発生時の情報を統合的に集約できるような工夫もしています。

01. 周囲に騒音がある環境でも利用できますか?

接触式マイク(Mononeマイク)で対象物を伝搬する音を主に取得するため、空間伝播マイクに比べ周辺ノイズの影響を受けにくい特長があります。

02. 音以外では使えないのですか?

Monone®は音(音響)センサを用いた、主に製品検査等の業務に適用するソリューションとなっております。

その他にも振動・温度センサを用いて主に設備監視等の業務に適用する「e-無線巡回」というソリューションもご用意しており、対象や用途の違いによって適切なソリューションを提案いたします。

03. 検証をお願いする場合、どのような準備が必要ですか?

検証に必要な接触式マイクとPC端末は弊社にて用意します。それ以外の機材が必要な場合は、お客様にご準備いただく可能性もあります。

04. 異常の閾値決めはどうやって行うのですか?

実証実験~導入/検証にて、環境データを測定させていただき適切な閾値をご提案いたします。

05. 機器異常の原因特定にMonone®は利用可能ですか?

Monone®は「異音の発生を検知する」ことを主目的としており、原則として原因特定(どの部位が故障か)の確定までを保証するものではありません。

一方で、運用の中で音データや乖離値・各種グラフを継続的に蓄積していくことで、異常時に現れる“グラフの形(パターン)”や変化の傾向が見えてくる場合があります。その結果、過去事例との比較や設備側の点検結果と突き合わせることで、原因の“あたり”を付けたり、原因仮説の精度を上げたりできる可能性があります(※最終判断は現場点検・精密診断などと併用して行います)。

※Monone®:NTTデータから商標権を譲渡されました。