― 精密圧延営業システムの再構築プロジェクト ―

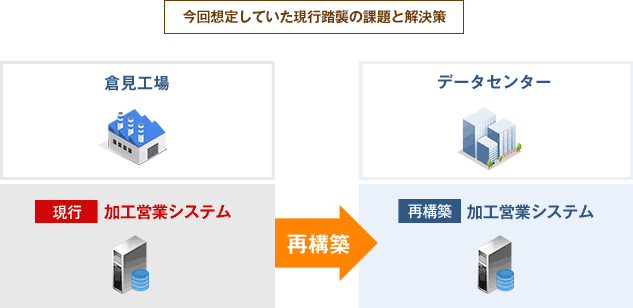

NTTデータCCSは、JX金属株式会社 電材加工部門の営業系システム再構築プロジェクトにおいて、極めて難易度の高い「現行踏襲型モダナイゼーション」に挑みました。

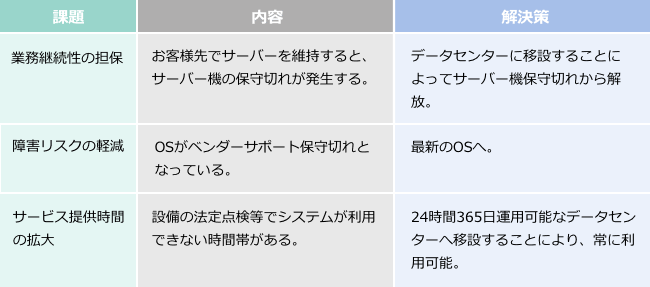

対象となったのは、精密圧延製品(コネクタや電子部品用ばねなど)の「見積」「販売」「購入」業務を支える営業システム。10年以上前に構築されたレガシーシステムであり、老朽化による障害リスクや保守性の低下が深刻な課題となっていました。

本プロジェクトの最大の特徴は、業務フローや操作性を一切変えずに、システム基盤のみを刷新するという「現行踏襲」が前提条件だったことです。これは、単なるシステム移行ではなく、既存のレガシーシステムを最新技術で再構築する"モダナイゼーション"の一形態であり、非常に高度な技術と綿密な調査が求められます。

システム開発部長の西岡氏とプロジェクト責任者(当時)のK.T氏

「現行システムの仕様が明文化されておらず、有識者も不在という状況でした。10年以上の運用で蓄積された“暗黙知”を再現するには、現状調査と業務部門との連携が不可欠でした。」

このようなブラックボックス化したレガシーシステムに対しては、まず現行資産の可視化と仕様復元が必要です。NTTデータCCSでは、独自のアセスメント手法を用いて、プログラムやドキュメントの分析を実施。さらに、業務部門とのヒアリングを通じて、仕様の再構築と品質保証計画の策定を行いました。

このアプローチは、NTTデータグループが推進する「レガシーモダナイゼーションソリューション」の考え方にも通じており、現行踏襲型のモダナイゼーションにおけるベストプラクティスといえます。

金属システム事業部では、老朽化したレガシーシステムのモダナイゼーションに伴い、コスト削減と品質確保の両立を目指したプロジェクトを推進しました。その中で、プロジェクト責任者のK.T氏が最初に着手したのが、中国オフショア開発の活用です。

「オフショア開発は、柔軟な人材調達と原価低減の面で大きなメリットがあります。ただし、遠隔地との連携にはリスクも伴うため、設計書の粒度を統一し、曖昧な表現を排除するなど、ドキュメント精度を徹底しました。現地での説明会も実施し、認識の齟齬を防ぎました。」

K.T氏の部署ではオフショア開発の実績があるものの、今回は品質がプロジェクト成功の鍵を握る重要案件。そこで、週1回の定例TV会議による品質レビューや、マネジメント視点の共有を通じて、従来以上に慎重なプロジェクト運営を行いました。

コスト削減の取り組みはオフショアだけにとどまりません。国内の協力会社や社内の若手人材を積極的に登用し、有識者不在によるコスト増リスクを最小化。一方で、現行踏襲型の再構築におけるリスク対策や品質検証といった重要工程には、コストを集中投下しました。

特に、旧システムと新システムの比較検証を通じて、操作性や業務フローの整合性を確認。これにより、ユーザーにとって違和感のない移行を実現しました。

製造部門では、新規システム部品の検証と生産性向上を目的に、設計段階からパイロットプログラムを導入。未知の仕様が多い中、先行して動作確認を行うことで、後続工程の手戻りを防ぎ、開発効率を大幅に向上させました。

「新しい部品の仕様が不明確な部分も多く、組み込みに不安がありました。パイロットプログラムを先行実施したことで、後続作業の精度とスピードが格段に上がりました。」

プロジェクト成功の背景には、現場ユーザーとの密な連携がありました。特に、現行システムの利用方法について、詳細なヒアリングとフィードバックを得ることで、仕様の再現性とユーザビリティの確保に繋がりました。