精密圧延営業システムの構築

JX金属株式会社 電材加工部門の営業系システムの再構築を依頼されたエネルギー・金属システム事業部。再構築の前提仕様は「現行踏襲」であり、システム更改案件として難易度やリスクが高い案件でした。それに加え様々な側面にて山積する課題をいかに攻略していくかが鍵となりました。今回は当プロジェクトでプロジェクトマネージャを務めた西村さんと、プロジェクト責任者のK.Tさんにお話を伺いました。

今回携わった精密圧延営業システムは精密圧延製品(※コネクタ、電子部品用ばねなどの金属製品)の「購入」「販売」「見積」などを主に管理するシステムです。

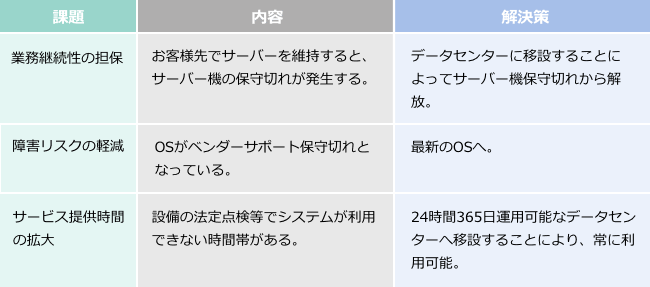

現行システムは10年以上前に構築され、システムが老朽化しており、運用上の障害リスクが高くなっていることや、システム可用性の改善などが課題となっていました。これらの課題を解決するため、システムを最新OSや言語によって再構築した上で、データセンターへ設置することとなりました。ただし、現行システムの基本機能に関しては大きな追加要求が無かった為、システム仕様は「現行踏襲」が前提となっていました。「現行踏襲」とは、従来と同じ操作方法で同じ機能が利用できる状態を指す言葉。一見難易度が低く思われがちですが、実は非常に難易度が高い開発とされています。その理由をK.Tさんはこう語ります。

「一番の要因は“有識者の不在”でした。今回のシステムは10年以上前に構築されたかなり古いもので、現行システムの仕様が不明確な状態でした。そのため現状調査が必須になります。特に、この10年間でシステムに加えられてきた様々な変更点を併せて調査する必要があるため、調査そのものが難しくなるのです」。

現行踏襲は家に例えるならば『違う土地に、全く同じ見た目と使い勝手の家を、最新の技術を投入して新しく組み立てること』に等しい作業のため、開発当初に関わっていた有識者が確保できないと細かい仕様の再現が出来ず、難易度も非常に高くなったのです。

今回のプロジェクトでは、「有識者不在」と「並行開発」という課題が発生しました。

「まず、『有識者不在』により、仕様を把握するため、徹底的にプログラムの解析(読み解き)を行いました。しかし、それでも仕様漏れの箇所が細部にあり、開発規模が想定よりも増大してしまいました。開発規模の増加は、コストが増加することを意味し、更なるコストの低減に注力しなければならなくなりました」。

「また、もう一つの課題が『並行開発』でした。このシステムで使用する部品が別プロジェクトで並行開発されていたのですが、そのためその部品開発の影響(仕様変更やスケジュール変更)を直接受ける事となり、プロジェクト運営の難易度が、さらに高くなりました」。

そう語るのは、本件でプロジェクトマネージャを務めた西村さん。様々な課題が山積する中、プロジェクトはスタートすることになりました。

コスト低減のため、まずK.Tさんが取り組んだのが「オフショア(中国)への協力依頼」でした。

「オフショアは柔軟な要員調達、原価低減のメリットがありますが、遠方でのやり取りにはリスクも伴います。設計書の粒度を揃え、曖昧な表現を無くすよういつも以上に注意し、現地に出向き説明会を行うなどして対応しました」。

K.Tさんの部署では、オフショア開発の実績はあるものの、今回はオフショア開発の品質がプロジェクト成功の鍵を握っていることから、マネジメント視点を共有し、週一ペースでTV会議を行っては品質チェックを細かく行うなど、いつも以上に慎重なプロジェクト運営を心がけました。

他にも細かな部分でコストを極力抑えようと、有識者を擁する国内の協力会社への協力要請や、社内の若手を積極的に登用することによって原価低減に努めつつ、現行踏襲におけるリスク対策や品質確認のための新旧システム比較など、品質に直結する部分へのコスト集中を図りました。

一方で製造生産性の向上と、先程述べた並行開発された部品の検証を目的として、設計時にパイロットプログラムの作成に取組みました。

「全く新しいシステム部品であるため、細部の部品仕様について未知な部分も多くあります。そのため、組み込みが上手く行くか心配な点がありました。それを払拭すべくパイロットプログラムの作成を先行して実施したことにより、後続作業に対して非常に効果がありました」と話すのはK.Tさん。

当然ながらプロジェクト完遂の裏には多くの方々の協力がありました。「特に、お客さまからは現行システムの使い方をこと細かくご説明いただき、多大なるご協力をいただきました」。

今回は、有識者不在によるコスト増という危機に対し、正面から立ち向かい、地道な努力でこれを乗り越えました。これからもさまざまな困難に対し正面から取り組むべく、エネルギー・金属システム事業部の挑戦は続きます。